Factor participa en el programa Skills UP de la UPV

Un proyecto que acerca el talento universitario al tejido empresarial valenciano y permite a los estudiantes conocer de primera mano los retos actuales de la industria

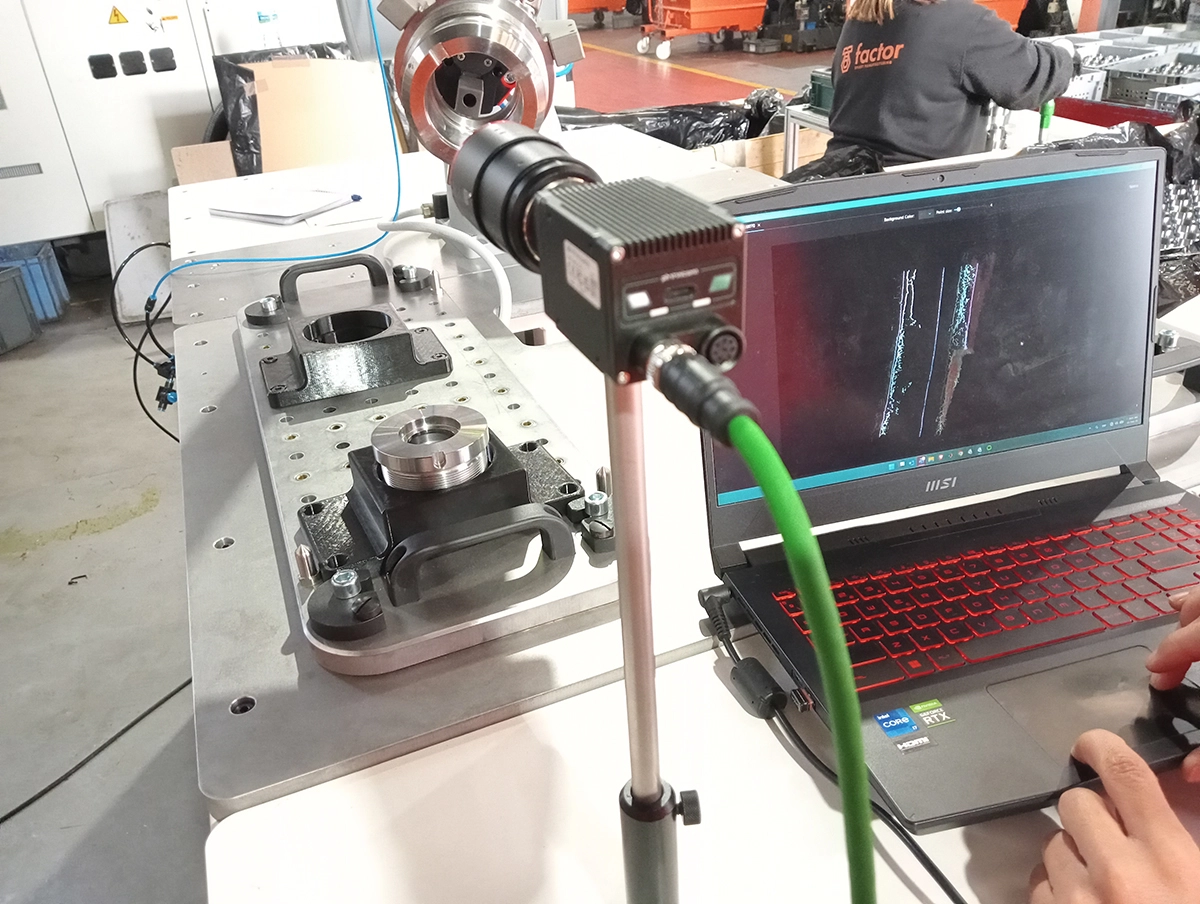

En el marco del programa Skills UP de la Universitat Politècnica de València, cuyo objetivo es conectar el talento universitario al tejido empresarial valenciano, hemos recibido recientemente la visita de un grupo de estudiantes de distintos ámbitos formativos que han podido acercarse a la realidad de una empresa industrial del sector metal y conocer de primera mano algunos de los procesos y desafíos que definen hoy la actividad industrial.

La jornada estuvo guiada por Fernando Gastaldo, director general; Ana María Sánchez, directora de Personas; Alfredo Giménez, director de Innovación, y Sergio Mateo, director de Operaciones, quienes compartieron con los participantes qué supone trabajar para la industria del metal, cómo se organizan los procesos en una empresa industrial, los principales retos del sector y el papel de la ingeniería en el desarrollo de soluciones industriales avanzadas.

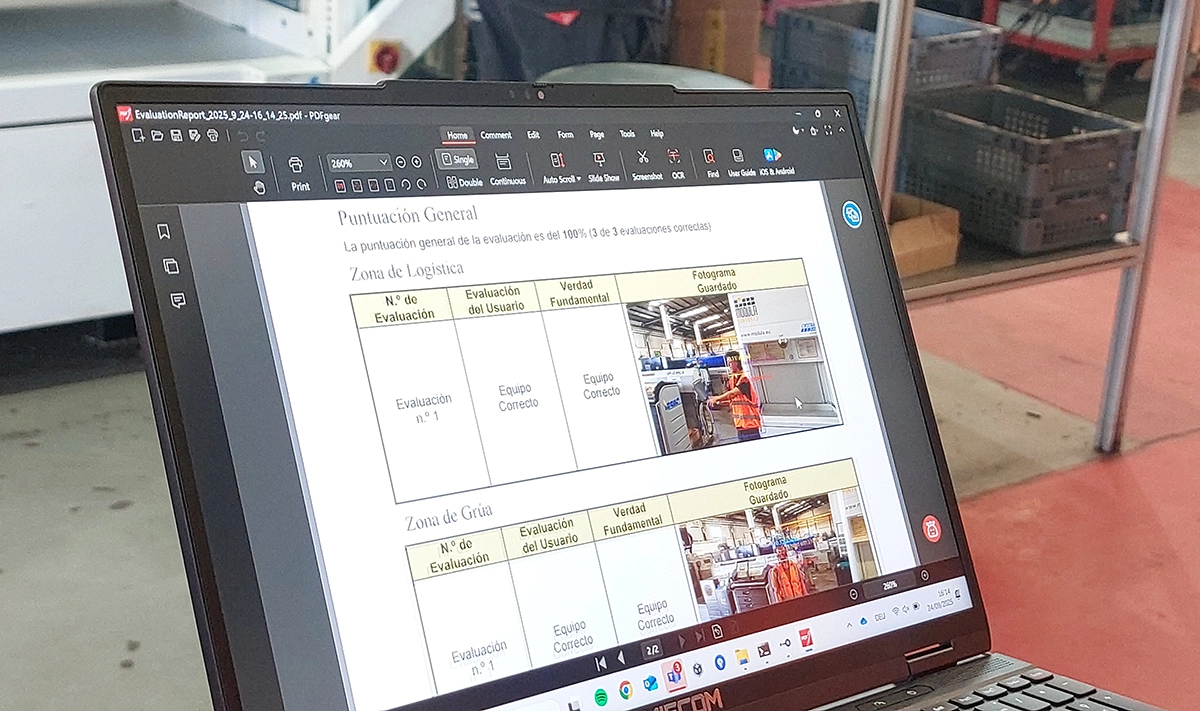

Además, los participantes se enfrentaron a un reto práctico en el que tuvieron que idear y presentar una propuesta orientada a distintos desafíos vinculados con la industria inteligente, combinando enfoque técnico, creatividad y capacidad de comunicación.

En Factor creemos firmemente en la importancia de acercar la industria a las nuevas generaciones, generando espacios de aprendizaje en los que puedan conocer cómo se desarrollan los proyectos industriales, comprender los desafíos actuales del sector y descubrir qué capacidades serán clave en la industria del futuro.

Programas como #SkillsUP contribuyen a fortalecer el vínculo entre universidad y empresa y permiten que el talento joven entre en contacto directo con el tejido industrial, un paso fundamental para seguir impulsando la innovación y la competitividad del sector en los próximos años.

- Aufrufe: 85