Factor investiga patrones sonoros para anticipar desviaciones en procesos de mecanizado

La investigación mediante fibra óptica e Inteligencia Artificial permite detectar anomalías no visibles, anticipar averías y optimizar el mantenimiento en entornos de producción industrial

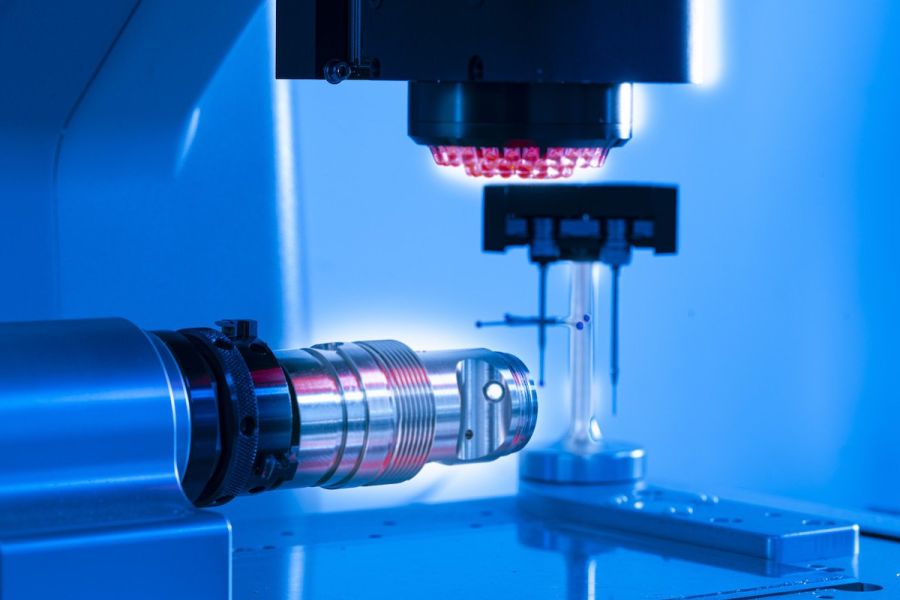

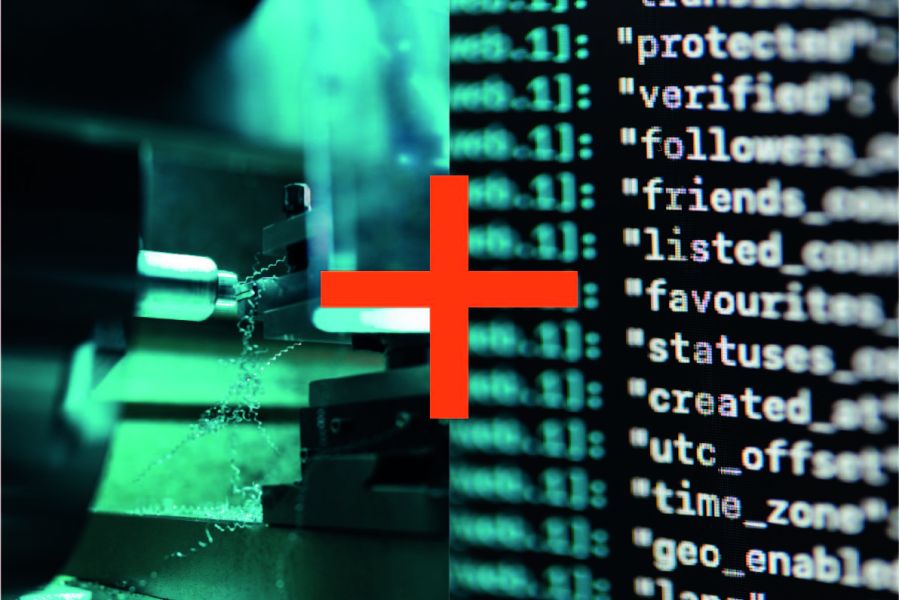

En entornos de producción industrial, donde la precisión y la disponibilidad de las máquinas son críticas, Factor ha identificado la necesidad de contar con herramientas que permitan anticipar fallos en maquinaria de mecanizado. En muchos casos, se trata de incidencias que no se manifiestan de forma visual, pero sí a través de vibraciones o sonidos atípicos durante el funcionamiento de la maquinaría. Detectar estos patrones a tiempo permite evitar que pequeñas anomalías deriven en averías de mayor gravedad.

Anticipar para mejorar

A partir de esta necesidad surge el proyecto, con el objetivo de mejorar la fiabilidad del proceso productivo, reducir los costes asociados al mantenimiento correctivo y disponer de información objetiva que facilite la toma de decisiones. Para ello, se exploran tecnologías avanzadas de análisis acústico, basadas en fibra óptica e Inteligencia Artificial, en colaboración con socios tecnológicos especializados.

La iniciativa se apoya en la captura de vibraciones y sonidos generados por las máquinas durante su funcionamiento, mediante sensores avanzados. Estas señales acústicas se convierten en datos que un sistema de Inteligencia Artificial analiza para:

- Identificar patrones normales del proceso.

- Detectar anomalías asociadas a desgaste, desajustes o fallos incipientes.

- Comparar las señales actuales con modelos históricos y anticipar desviaciones no detectables por métodos tradicionales.

El sistema actúa como “un oído experto”, capaz de escuchar frecuencias imperceptibles para el operario y detectar comportamientos anómalos en tiempo real.

Integración en producción

Una de las principales ventajas de esta tecnología es su integración sencilla en el día a día de la producción. Se instala en el rack ya disponible, sin interferir en la operativa habitual de las máquinas. Mientras el proceso funciona con normalidad, los sensores recogen datos que los algoritmos procesan y convierten en alertas tempranas cuando se detectan anomalías, facilitando información clara que ayuda al equipo de producción y mantenimiento a priorizar las actuaciones.

Gracias a este enfoque, es posible anticipar el desgaste de herramientas o rodamientos, detectar vibraciones anómalas asociadas a desalineaciones o desajustes, reducir paradas no planificadas y mejorar la disponibilidad y la vida útil de la maquinaria.

Validación y colaboración

El proyecto se desarrolla en Factor como entorno industrial real, aportando la maquinaria, el contexto productivo y el conocimiento del proceso necesarios para validar la tecnología en condiciones de producción y evaluar el impacto en términos de eficiencia, mantenimiento y calidad del proceso.

La colaboración cuenta con la participación de Instituto Tecnológico de Informática (ITI) y CalSens. Por un lado, el ITI contribuye con las capacidades de Inteligencia Artificial, el análisis de señales y los modelos predictivos, encargándose de interpretar los datos captados por los sensores. Por su parte, CalSens aporta la tecnología de sensorización basada en fibra óptica, su integración física y la infraestructura necesaria para captar las señales acústicas.

El análisis de patrones sonoros permite tomar decisiones operativas más informadas, como programar mantenimientos antes de que aparezcan averías, ajustar herramientas o parámetros de mecanizado cuando se detectan desviaciones, identificar el origen de defectos o priorizar intervenciones en función de su criticidad y evidencia real. Todo ello se traduce en una reducción de paradas no planificadas, una mayor estabilidad y calidad del proceso, el aumento de la vida útil de herramientas y componentes, la disminución de los costes de mantenimiento y una mayor trazabilidad, que contribuye a mejorar la toma de decisiones.

Desde el Departamento de Innovación, este proyecto se alinea plenamente con la estrategia de Smart Manufacturing, al avanzar en la digitalización del proceso productivo, incorporar monitorización continua en tiempo real, conectar el mantenimiento con datos objetivos y aportar herramientas para mejorar la eficiencia, reducir la variabilidad y fomentar la mejora continua. La iniciativa refuerza así el camino hacia una fábrica cada vez más conectada, predictiva y basada en datos, en línea con los principios de la Industria 4.0.